Conosci quali sono i problemi qualitativi più comuni nel processo di pressatura delle lamiere preverniciate?

1 ruggine, ossidazione

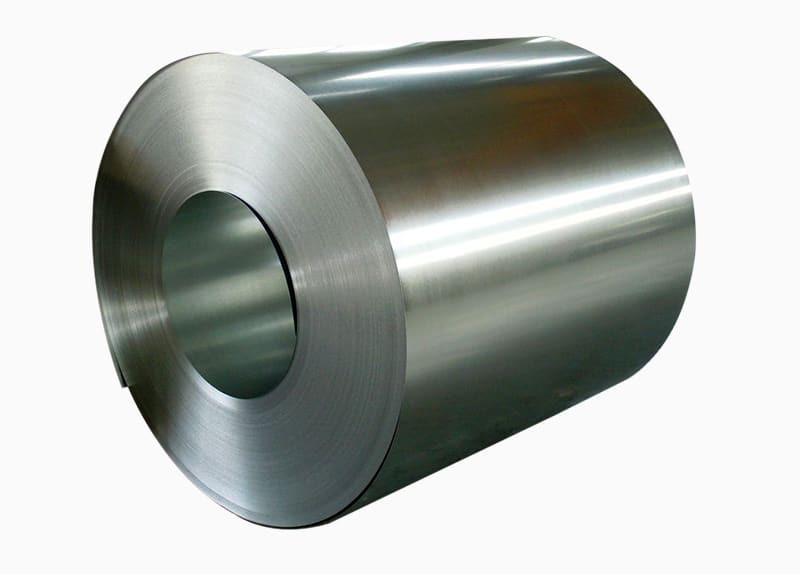

La corrosione e l'ossidazione sono causate principalmente da due aspetti: uno è che la lamiera zincata, che è il materiale base della lamiera verniciata, è arrugginita e ossidata a causa di uno stoccaggio improprio prima della verniciatura. Dopo che la vernice è stata verniciata, il substrato interno viene ulteriormente arrugginito e ossidato; l'altro è che ciò è causato dal colore. Le bobine rivestite sono state conservate per troppo tempo e in modo improprio oppure a causa di acqua o pioggia durante il trasporto. Questi due motivi sono determinati in base a circostanze specifiche.

2Sporco grasso sulla superficie della tavola

La maggior parte di essi sono causati da un uso improprio dell'olio lubrificante o da un funzionamento improprio durante il processo di taglio.

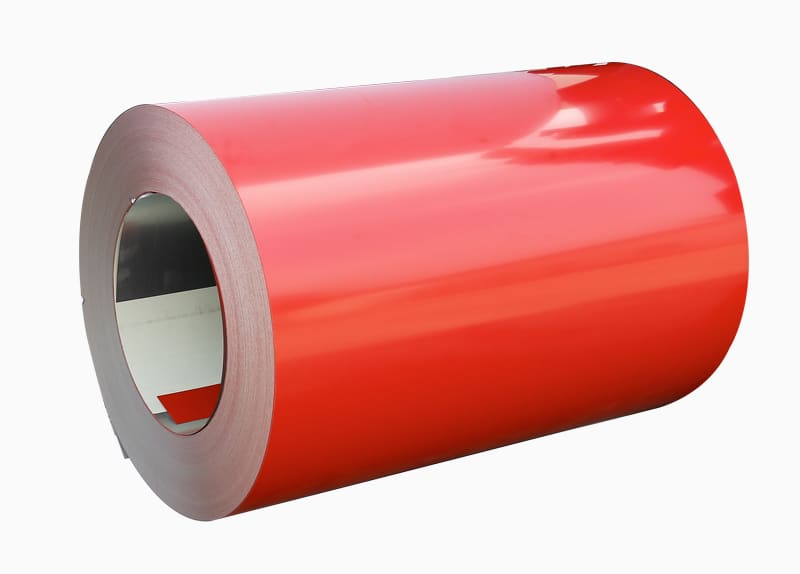

4 differenze di colore

Generalmente, è causato dalla vernice dello stabilimento di verniciatura o dalla temperatura non uniforme del forno.

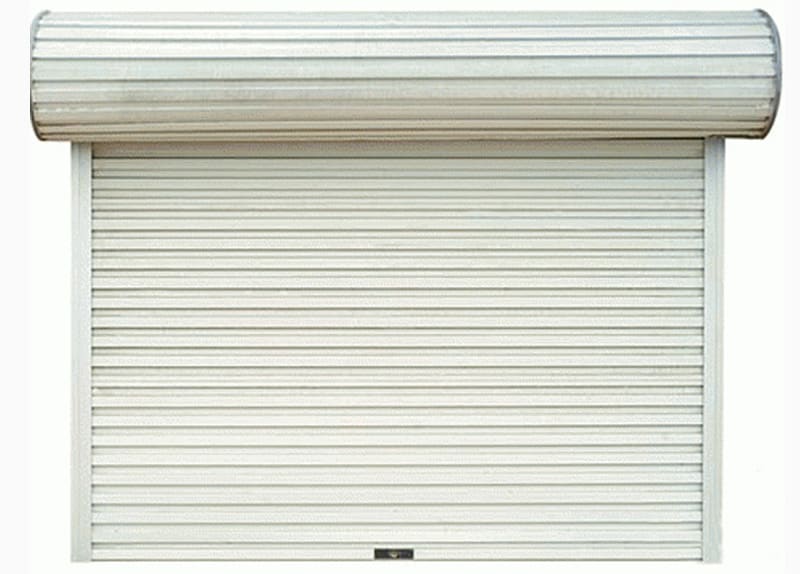

5 onde laterali, onde medie, flanging

Tali problemi sono causati principalmente dal substrato stesso, ma anche operazioni improprie durante il processo di taglio, come un livellamento improprio, lo sfregamento del distanziatore, ecc., possono causare tali problemi.

6 tamburi

Generalmente, è causato dal materiale del substrato duro e dal rilascio di stress.

7 Graffi, graffi, graffi

In generale, tali problemi causati dal processo di profilazione sono tracciabili, ed i problemi generati durante il trattamento sono generalmente continui, lineari o regolari; mentre altri problemi intermittenti e irregolari, disorganizzati, la maggior parte dei problemi sono legati alla tavola dei colori stessa. Nello specifico, deve essere giudicato in base alla situazione in loco.

8 pozzi

Questo tipo di problema è generalmente causato dalla produzione della fabbrica di rivestimento colorato o dal substrato.

9 pozzi

Una manipolazione impropria durante lo stoccaggio e il trasporto, oggetti duri sul fondo del materiale o collisioni con oggetti duri sulla superficie possono causare cavità. Tali cause possono essere indagate regolarmente. Se è irregolare, si tratta di un problema con il pannello colore stesso.

10 Ferite appese, contusioni

Durante il processo di stoccaggio e trasporto, è stato causato un uso improprio degli spandiconcime o un funzionamento improprio.

11Tolleranza di spessore e larghezza superata

Il problema del substrato stesso è causato dalla scelta del substrato da parte dello stabilimento di verniciatura.

12 crollo

Ci sono tre ragioni principali per il collasso del rotolo: in primo luogo, la tensione della linea di produzione della fabbrica di verniciatura a colori è instabile e l'avvolgimento non è stretto oppure il rotolo di carta umida viene utilizzato per causare il collasso del rotolo; il secondo è il grave intoppo nel processo di trasporto, che provoca il collasso del rotolo; il terzo è l'impilamento multistrato. Causa collasso. Deve essere analizzato in dettaglio in base al momento del crollo e ai problemi specifici della situazione di accatastamento.

13 peso mancante

La differenza di peso normale è di tre millesimi. Se supera i tre millesimi è possibile reperire una bilancia di terze parti approvata da entrambe le parti per la pesatura come peso di liquidazione finale.

14Questo rivestimento è maculato, segnato dal flusso, mancato, dipinto

Generalmente si tratta del problema della lastra di colore stessa, causato dalla produzione della fabbrica di rivestimenti colorati.

15 rivestimento scrostato

Ci sono due ragioni per la desquamazione del rivestimento. Se lo strato di vernice si stacca in pezzi, generalmente la causa è una scarsa adesione della lamiera verniciata o un distacco della zincatura. Il distacco di questo tipo di rivestimento è generalmente più regolare.